簡易スピードコントローラ

目詰まりはしょうがないとしても、もう少し調整のしやすいのがほしかったので(あと水漏れしないやつ)、シリコンチューブを挟んで速度を調整するスピードコントローラを自作してみることにしました(正確さがひつようなら、やっぱりドーシングポンプとか使わないと駄目でしょうけどね)。

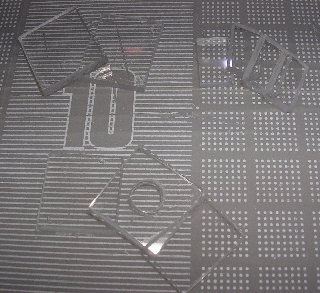

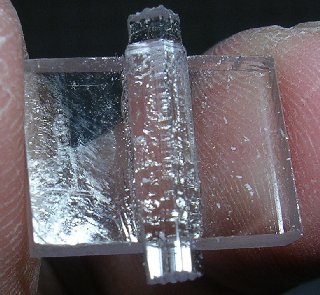

というわけで、作った簡易スピードコントローラはこんな感じです。微調整もしやすいし、設定した状態もわりと維持できるみたいです。止めるときも、しっかり止まるので、コックとしても使えてなかなか使い勝手も良好です。

|

|

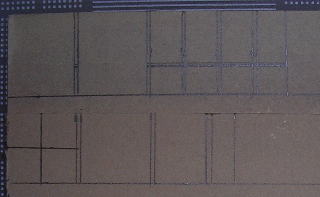

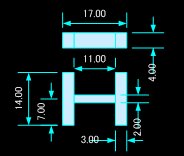

では早速作成に入ります。まずは、寸法取りです。自分がおこなった寸法取りの図面を載せておきますので参考にしてください。基本的にはどう寸法取りしてもいいと思います。

では早速作成に入ります。まずは、寸法取りです。自分がおこなった寸法取りの図面を載せておきますので参考にしてください。基本的にはどう寸法取りしてもいいと思います。

左の写真の上側が2mm厚のアクリル板、下側が3mm厚のアクリル板です。今回は少し細かい作りなので、寸法を取り間違えると使い物にならなくなりますので慎重に!

それと、切りしろが結構致命的なズレになるので、切りしろを1mmくらいとして、線引きを行うのがいいと思います。

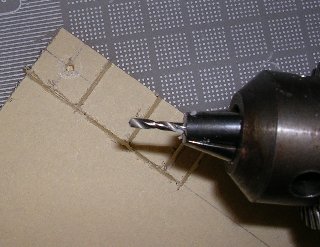

穴開け用のセンタリングマークは慎重に行ってください。穴がずれるとちゃんと動かなくなります。

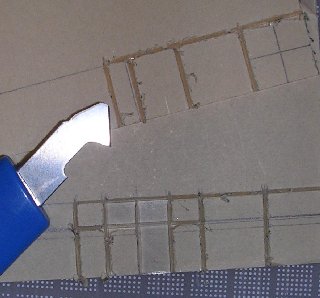

次にカッティングですが、まずアクリルカッターで適当に切れ込みをいれます。切り取ったアクリル片をしっかり固定出来る器具があればこのまま切り取ってしまって構いませんが、固定する器具が無い場合は、この時点で穴開けをおこなってしまいます。

穴開けは、センターがずれないようにまず最初にマークを行ってから、細いドリルで下穴を開けてだんだん広げるようにすると上手くいきます。

穴が開いたらネジも切ってしまいましょう。この時、軸がぶれないように注意してください。ネジが真っ直ぐにならないと、中板を上手く押せなくなります。

穴開け作業が終わったら、パーツをアクリルカッターや糸鋸で切り出します。

くれぐれも2/3の切り込みで割らないように。欠けると使えなくなります。

見えにくいですが、切り出したパーツ群です。次はこのパーツを組み立てます。部品が細かいのと、一寸精度がいるので...。ラフに作って後で削るという手もありますが、天板の中心(穴のまん中)とガイド溝を合わせる所だけは、きっちり作りましょう。

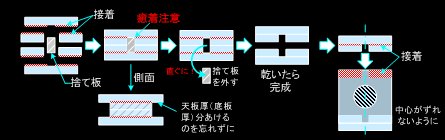

厚さ2mm、高さ11mmの捨て板を作って、捨て板にすると上手く出来ます。センターをきちんと合わせるのと、天板と底板の厚み分を確保する事を忘れずに、それと捨て板はガイド用のアクリル板を接着してから直ぐに取らないとくっついてしまうことがありますので注意してください。

厚さ2mm、高さ11mmの捨て板を作って、捨て板にすると上手く出来ます。センターをきちんと合わせるのと、天板と底板の厚み分を確保する事を忘れずに、それと捨て板はガイド用のアクリル板を接着してから直ぐに取らないとくっついてしまうことがありますので注意してください。と上手くできると、右の写真のような感じになります。ガイド板は多少はみ出していても後で整形すればいいので、あまり気にしないでいいです。それより、何度も書きますが、センターをきちんと合わせる方が大切です。

※間違ってもこの時点で底板を接着しないでくださいね。

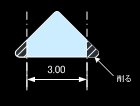

ここまで出来たらあと少しです。次は中板を作ります。まず3mmの三角棒の角を削ってガイド溝に合うようにします。

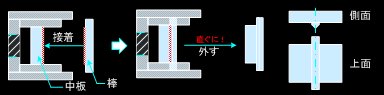

これを中板と接着するのですが、中板を本体にセットした状態でアクリル棒を接着する方がズレが無くて良いと思います。

これでほぼ完了です。あとは、左の写真のように作った中板を本体にセットして、底板を接着します。

これでほぼ完了です。あとは、左の写真のように作った中板を本体にセットして、底板を接着します。底板を接着する前に、ネジをセットして、ネジを回して上手く中板が移動するかをチェックします。ネジのセンターがずれていたり、斜めになっていたりすると、動かないかもしれませんので、その時は中板やアクリル棒を削る等して少し遊びを多くします。実際には下にシリコンチューブが入って、スプリングと同じ効果がでますので、多少センターがずれていたり、ネジが斜めになっていたりしても何とかなります。

底板を何かで押さえて、シリコンチューブを通して、ネジを回してみながら、遊びの調整をするといいと思います。

※あまりきっちりしすぎると(遊びがないと)動きが悪くなるので、多少の遊びは必要です。ガバガバは駄目ですよ。

底板を接着したら、あとははみ出したアクリル板などを削って仕上げます。コツを覚えないとなかなか上手く出来ないかもしれませんが、なかなか使い勝手が良いので気に入っています。

PS.

もし数を作るのなら、下図のような治具の作成をお勧めします。捨て板の代わりにこの治具を使うと簡単に汲み上げる事が出来ます。ただ、これ自体を結構真面目に作らないといけないので、1、2個しか作らないのなら手間を考えると、捨て板だけで十分だと思います(あった方が綺麗には作れますけれど)。

部品とか材料とか大げさな物ではないのですが、とりあえず主な材料です。(アクリル板は適当な大きさでいいです)。

材料 メーカ 本体 アクリルサンデー板 SS 180㎜×320㎜ 厚み 3㎜

アクリルサンデー板 SS 180㎜×320㎜ 厚み 2㎜アクアサンデー アクリル棒 三角 3mm アクアサンデー ネジ ポリカねじ(6φ×20㎜) アクアサンデー

寸法図とアクリル板からの切り出し寸法図です。 今回は少し細かいので、精度が必要になります。切り出しは1mm程度の切りしろを取った方が正確に切り出せると思います。天板、底板、中板が3mmのアクリル板です。2mmでも大丈夫な感じですが、負荷や強度を考えると3mmくらい必要だと思います。